淺析燒堿的生產工藝

我國燒堿(氫氧化鈉)行業起源于1929年上海天元電化廠的成立,燒堿生產工藝包括苛化法和電解法兩種。其中,苛化法即純堿苛化法,電解法又可分為水銀法、隔膜法、離子交換膜法。目前,離子交換膜電解法是燒堿行業主流的生產工藝。起初苛化法在國內的應用較為廣泛,但是2000年以后,電解法逐步取代苛化法成為主要的生產方法。目前,國內在產的燒堿企業都使用離子交換膜電解法。

一、燒堿苛化法生產工藝

苛化法制燒堿以純堿為原料,主要依靠天然堿礦資源,生產成本較低,經濟效益高。不過,由于我國堿礦資源有限、苛化法產量較小,國家政策予以限制,2000年前后,我國企業全面淘汰該生產工藝。苛化法生產工藝并不復雜,其反應式為Na2CO3+Ca(OH)2=2NaOH+CaCO3↓。苛化法主要有三個生產步驟:第一步是苛化,第二步是蒸發,第三步是鹽析。在苛化階段,苛化槽中需配置純堿溶液,加入生石灰,不斷攪拌發生苛化反應,而后過濾得到清鹵液。在蒸發階段,制作合格的清鹵液依次進行中濃蒸發和高濃蒸發,去除硫酸鈉、碳酸鈉和氯化鈉雜質,獲得高濃度氫氧化鈉。在鹽析階段,高濃液進一步析出晶體、過濾,送入冷析桶,達標后的產品用間歇沉淀槽進行沉淀,即可得到片堿。

二、燒堿電解法生產工藝

根據電解槽結構、電極材料和隔膜材料的不同,電解法可以分為水銀法、隔膜法和離子交換膜法。目前,離子交換膜電解法是我國燒堿生產的主流工藝,其化學反應式是2NaCl+2H2O = 2NaOH+Cl2↑+H2↑。

1、水銀電解法

水銀電解法是通過生產鈉汞齊來使氯氣分開,得到燒堿的方法。其電解槽由電解室和解汞室組成,該工藝的優點是電解槽流出溶液產物中氫氧化鈉濃度較高,其質量分數可高達50%,無需蒸發增濃;產品質量高,含鹽低,但是由于該工藝能耗高,且水銀是有害物質,該工藝目前已基本被淘汰。

2、隔膜電解法

隔膜電解法是利用多孔滲透性的石棉隔膜作為隔層,以石墨為陽極、鐵為陰極,把陽極產生的氯氣與陰極產生的氫氧化鈉和氫氣分開,獲得燒堿的一種方法。其主要工序包括鹽水精制、鹽水電解、電解液蒸發、氯氣處理、氫氣處理和廢氣吸收。隔膜電解法對精鹽水質量要求較低,僅需進行一次精制。在電解槽中加入精鹽水,從陽極室流入陰極室,在陽極室得到氯氣、陰極室得到電解液和氫氣。隔膜電解液中,氫氧化鈉含量僅為10.8%,氯化鈉含量高達16.4%。因此,隔膜法蒸發電解液時采用流程復雜的四效逆流蒸發技術,能耗高,操作難度大。由于蒸發過程中將產生約10%的固體結晶鹽,對加熱室磨損、腐蝕較嚴重,加熱室平均壽命僅為3年, 大大增加了隔膜燒堿成本。在處理氯氣時,需經過氯氣洗滌、冷卻除霧、干燥、壓縮四道工序,在處理氫氣時,需經過氫氣洗滌、壓縮、脫氧、干燥四道工序。隔膜電解法具有生產強度小、產品純度低、環境污染大等缺點,目前已被取代。

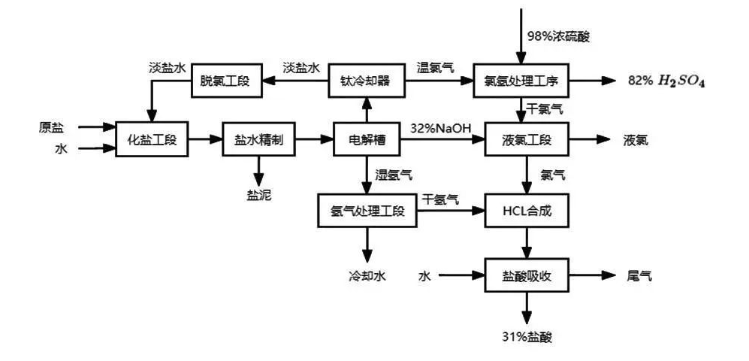

圖為離子交換膜電解法生產工藝流程

3、離子交換膜電解法

離子交換膜電解法是應用化學性能穩定的全氟磺酸陽離子交換膜,將電解槽的陽極室和陰極室分開,從而獲得燒堿、氯氣的一種方式。該法中鹽水電解后得到的電解液氫氧化鈉濃度高,可直接作為液堿進行出售。離子膜法工藝流程與隔膜法類似,其流程同樣包括鹽水精制、鹽水電解、電解液蒸發、氯氣處理、氫氣處理和廢氣吸收工序。與隔膜法不同,離子膜電解法對鹽水要求更高,需進行二次精制。在鹽水電解時,電解槽陽極加入精制鹽水,陰極加入高純水,經電解后在陽極室得到淡鹽水和氯氣,在陰極室得到電解液和氫氣,該步驟得到的氫氧化鈉濃度高,一般可達32%,而氯化鈉含量僅為0.004%。在電解液蒸發工序中,離子膜法流程更簡單,只需三效或二效蒸發即可。與隔膜法制燒堿相比,離子膜法制燒堿總投資少、對環境污染小,能耗和生產成本更低。

表為電解法不同工藝比較

Previous

Next

Previous

Next